- Компрессорное оборудование Поставка/Техническое обслуживание/Ремонт

- Каталог

- Фильтрация Parker

- Фильтрация технических газов

- Фильтрация АМИНОВ

Фильтрация АМИНОВ

Опросный лист

| Прикрепленный файл | Размер |

| 767.27 кб |

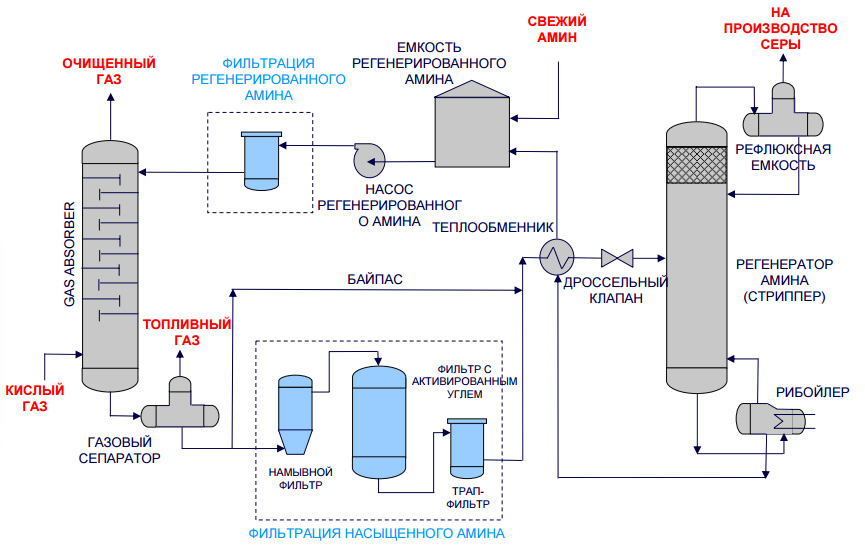

Переработка кислых газов

• Фильтрация Аминов используется для очистки амина в процессе аминовой очистки газов

• Цель аминовой очистки газа – удаление кислых газовых компонентов : Сероводорода (H2S) и углекислого газа (CO2) из сырого природного газа и технологических газов гидрогенизационных каталитических процессов (водородсодержащего газа, легкого углеводородного газа)

• Амины используются в качестве растворителя для абсорбции H2S and CO2 в контактной абсорбционной колонне.

Схема процесса аминовой очистки

Амины

Аминами называется целый ряд химических соединений. Амины, используемые в аминовой очистке:

• Моноэтанол амин (MЭA) [высокая реакционная способность]

• МетилДиэтаноламин (MДЭA)

• Дигликольамин (ДГA)

• Ди-изопропанолами (ДИПA)

• Диэтаноламин (ДЭA) В процессе аминовой очистки обычно используется водный раствор амина (например 20% MЭA или 50% МДЭА)

Эксплуатационные проблемы

Присутствие частиц и загрязнений в амине может приводить к следующим проблемам в работе:

| Проблема | Последствия |

| Вспенивание | Потеря в площади массообмена (высокий перепад давления в абсорбере) Плохое удаление H2S and CO2 Вынос жидкости в газовый продукт Ухудшение качества продукта Расходы на дорогостоящие антивспениватели |

| Деградация Амина | Расходы на добавление свежего амина |

| Образование термостабильных солей амина | Расходы на добавление свежего амина |

| Закупоривание абсорбера | Плохое удаление H2S and CO2 |

Эксплуатационные проблемы

| Проблема | Последствия |

| Износ механического уплотнения насосов | Протечки |

| Отложения в теплообменниках | Ухудшение эффективности теплообмена |

| Присутствие ароматики (бензол, толуол, ксилол) | Вынос на установку производства серы. Дезактивация катализаторного слоя. |

| Неэффективная фильтрация мелких частиц | Забивка слоя активированного угля. Дорогостоящая регенерация/замена |

| Повышенная коррозия | Увеличение расходов на ремонт и замену оборудования. |

Загрязнения

• Продукты коррозии (оксиды)

• Сульфид железа

• Термостабильные соли амина

• Ароматические углеводороды (ксилол, толуол, бензол...)

• Частицы эмульгатора

• Меркаптаны

• Высокомолекулярные полимеры

• Продукты реакции (из антивспенивателей и ингибиторов коррозии)

Требования к фильтрации

• Разнообразие загрязнений, имеющих различные свойства, размеры и форму

• Характер, тип и размер частиц непостоянны и могут меняться вследствие изменения условий производства

• Нужен правильный выбор намывного агента

• Нужно наилучшее решение для пользователя

Пример:

В аминовом растворе с низким содержанием H2S, сульфид железа превращается обратно в растворимое железо в регенераторе. Когда растворимое железа попадает в абсорбер, оно взаимодействует с сероводородом H2S с образованием сульфида, который откладывается на внутренних устройствах и забивает абсорбер.

Фильтрационные технологии

Системы:

• Намывная фильтрация: (99% <1микрона, br="">• Регенерируемые элементы (длительная работа, низкие затраты)

• Картриджные фильтры (низкие инвестиции, низкое содержание загрязнений)

Фильтрация на активированном угле – удаляет ароматику, ПАВы и сульфид железа (обычно используется активированный уголь с временем удерживания 15-30)

Факторы, влияющие на выбор

• Производительность (поток)

• Содержание загрязнений

• Стоимость промывной воды

• Стоимость утилизации отходов

• Капитальные или текущие затраты?

• Существующее оборудование?

• Что покупатель хочет?

Пример: небольшой завод = картриджный фильтр на весь поток большой завод = намывная фильтрация на часть потока (10-30%)

Горизонтальный пластинчатый фильтр с намывной фильтрацией

Намывной Крикет-фильтр

Картриджные фильтры

• Картриджные фильтры обычно используются для небольших потоков с низким содержанием загрязнений

• Картриджные фильтры обычно устанавливаются на финальной стадии после фильтров с активированным углем для удаления угольной крошки и пыли

Изготовление

Растворенный H2S приводит к разрушению углеродистой стали от стрессовой коррозии

Сосуды – стрессоустойчивая углеродистая сталь (послесварная термообработка) - нержавеющая сталь (316L или 304)

Намывной агент - целлюлоза

Фильтрующая среда - полипропилен

Выбор картриджей

• H2S токсичен. Обслуживание картриджных фильтров вредно, поэтому производители стараются сделать так, чтобы фильтр был в рабочем режиме как можно дольше

• Поскольку в аминовых системах используются различные химические композиции, непросто подобрать идеальный фильтрующий материал. Обычно подходит полипропилен

• Легкий способ увеличить срок службы картриджей – перейти с глубинных фильтров (намотанных) на поверхностные (складчатые)

• Оптимальная тонкость фильтрации 5 микрон

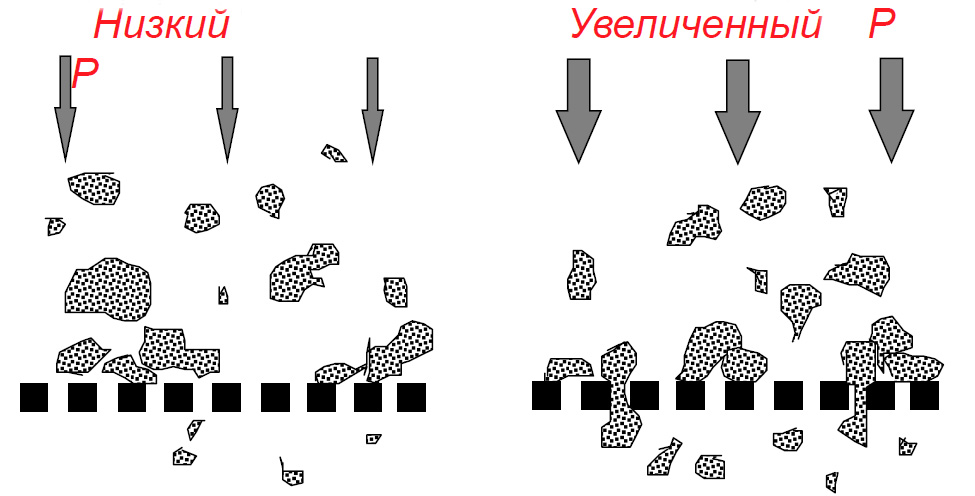

Экранный фильтр

• Толщина до 2 мм

• Задерживает частицы размером более, чем размер пор

• Эффективность зависит от способности частиц деформироваться при увеличении перепада давления.

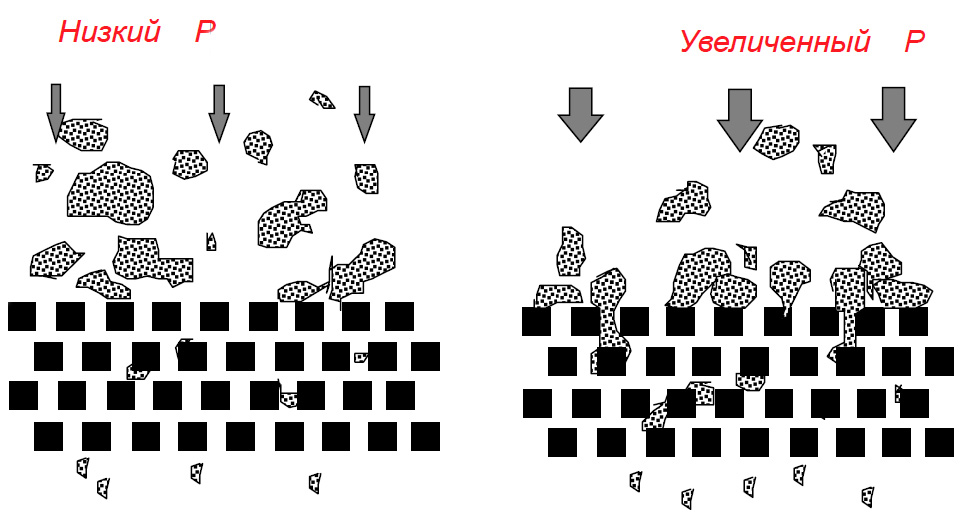

Глубинный фильтр

• Толщина фильтрующего слоя до 20 мм и более

• Деформируемые частицы улавливаются в сложном лабиринте пор глубинного фильтрующего слоя

Фильтродержатель 40NSL4

Компактная конструкция

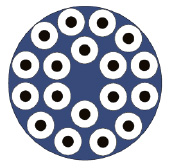

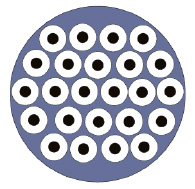

Система High Flow | Конкурентное решение с гофрированными патронами Ø 2,5 дюйма | Конкурентное решение с |

|  |  |

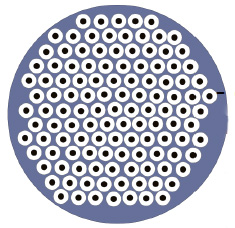

| 1 патрон в Корпусе Ø 220 мм | 18 патронов в корпусе Ø 360 мм | 24 патрона в корпусе Ø 410 мм |

Сравнение с общепринятыми картриджами диаметром 67 мм

Производительность – 80 м3/ч:

- 18 штук гофрированных картриджей в корпусе диаметром 360 мм.

- 24 штук глубинных картриджей в корпусе диаметром 410 мм.

Компактная конструкция

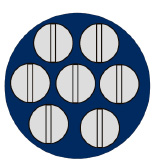

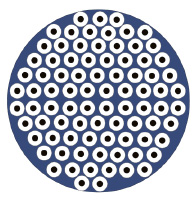

Система High Flow | Конкурентное решение с гофрированными патронами Ø 2,5 дюйма | Конкурентное решение с глубинными патронами Ø 2,5 дюйма |

|  |  |

7 патронов в корпусе Ø 610 мм | 85 патронов в корпусе Ø 760 мм | 120 патронов в корпусе Ø 920 мм |

Сравнение с общепринятыми картриджами диаметром 67 мм

Производительность – 560 м3/ч:

- 85 штук гофрированных картриджей в корпусе диаметром 760 мм.

- 120 штук глубинных картриджей в корпусе диаметром 920 мм.